陶瓷由于其各方面的优良特性在我们的生活中得到了广泛应用,其中氧化锆陶瓷更是有望引领手机背板,智能手表和指纹识别等智能产品的未来。今天本文就和各位简单谈谈氧化锆陶瓷手机背板的成型工艺。

从原料到手机背板的成型大概分为以下几个阶段:氧化锆陶瓷粉体制备→加工成型→排胶烧结→CNC磨削→研磨抛光→镭射/PVD→AF处理。

一、氧化锆陶瓷粉体的制备

微晶陶瓷是一种通过加热玻璃晶化能得到一种含有大量微晶相和少量玻璃相的复合固体材料。微晶锆系陶瓷简称为微晶锆,具有耐磨、耐腐蚀、高强高韧等性质。

微晶锆陶瓷粉体的质量要求如下:

1、粒度分布是正态分布,分级精度要高;

2、颗粒形状接近圆形,颗粒强度高,应力均匀;

3、分散性要好,无团聚或很少团聚;

4、纯度要高有害杂质的含量要尽可能低。

二、将氧化锆陶瓷粉体加工成型:

目前工艺上主要有下面四种加工成型方法:

1、注射成型

注射成型是通过在粉体中添加流动助剂,充模得到所需形状胚体。主要生产外形复杂,尺寸精确或带嵌件的小型精密陶瓷件。

2、模压成型

模压成型是将经过造粒、流动性好、粒配合适的粉料,装入磨具内,通过压机的柱塞施加外力使粉料制成一定形状的胚体。该法主要用于生产高刚性、扁平形状的陶瓷制品,成本低、材料利用率高、剪切性和回收性良好。

3、流延成型

流延成型法主要步骤如下:

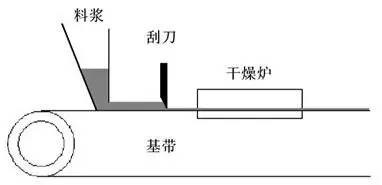

(1)首先将粉碎好的陶瓷粉料与添加剂在溶剂中混合,制成具有一定黏度的浆料;

(2)浆料从容器筒流下,被刮刀以一定厚度刮压涂敷在专用基带上;

(3)经干燥、固化后从基带上剥下成为生胚带的薄膜。

(4)根据成品的尺寸和形状需要对生胚做冲切、层合等加工处理,制成待烧结的毛坯成品。

流延成型工艺示意图

该法适合成产0.2mm到3mm厚度的薄片状陶瓷制品,具有生产速度快、自动化程度高、组织结构均匀、产品质量好的优点。

4、等静压成型

等静压成型法利用液体介质的不可压缩性和均匀传递力,将样品放在装有液体的高压容器内,受到如同同一深度静水中相同的压力。

该法制备的压胚具有密度高且均匀一致、胚体内应力小的特点,可以少用或不用粘结剂。

干压等静压成型:在干压的基础上进行等静压成型。

是制造形状简单制品最有效、成本最低、性能最优的方法。

三、排胶烧结:

排胶:通过加热或其他物理化学方法,将胚体内的有机物排除。

通过烧结可以减少成形体中的气孔、增加颗粒之间结合、提高机械强度。排胶和烧结可以在同一台设备中进行。

烧结之前要脱脂,脱脂主要有三个阶段:

(1)室温到200摄氏度的低温段:主要将相对分子量较小的石蜡、硬脂酸熔化分解。

(2)200到400摄氏度的中温段:主要将相对分子量较大的聚丙烯氧化、分解、脱除。

(3)400到600摄氏度的高温短:将少量残留粘结剂完全脱除。

四、CNC磨削

磨削是对机身修整处理,是机身的曲线更加柔和,观感更加舒适。陶瓷磨削过程中,材料脆性剥离是通过空隙和裂纹的形成或延展、剥落及碎裂等方式完成的。

五、研磨抛光

研磨是为了实现快速减薄,材料剥离的机理主要是滚碾破碎。

抛光是使用细微磨粒弹塑性的抛光机对工件表面进行摩擦,使工件表面塑性流动,生成细微的切屑,利用绒布的弹性和缓冲作用,紧贴瓷件表面,去除前一道工序所留下的瑕疵、划痕、磨纹等加工痕迹,获得光滑的表面。

六、镭射/PVD

镭射是利用高能量密度的激光对工件进行局部照射,使表层汽化或发生颜色变化的化学反应,从而留下永久性标记的一种打标方法。

PVD:利用物理过程实现物质转移,将原子或分子由源转移到基材表面上的过程。

七、AF(Anti-fingerprint,抗指纹)处理

抗指纹处理是利用荷叶原理,以蒸镀方式在陶瓷表面镀一层纳米化学材料,使陶瓷表面张力降至最低,具有较强的疏水、抗指纹、抗油污能力,使陶瓷表面不容易产生指纹、耐磨性佳。