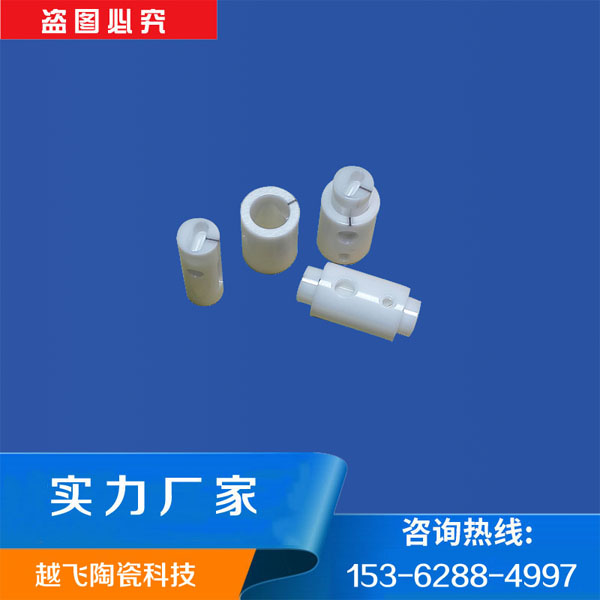

陶瓷点胶阀是一种用于精确控制胶水等流体材料点胶过程的阀门装置。它主要应用在电子、半导体、医疗、汽车等众多需要高精度点胶作业的行业,通过精确控制胶水的流量和落点,实现对产品的封装、粘接等操作。那么,小编讲解一些保证陶瓷点胶阀产品精度质量的方法:

原材料选择与检验

陶瓷材料特性:选用高质量的陶瓷材料,如氧化锆陶瓷等,其具有高硬度、高耐磨性、良好的化学稳定性和热稳定性等优点,能够保证阀的核心部件在长期使用中不易磨损、变形,从而确保点胶精度.

材料检验:对每批进入生产环节的陶瓷材料进行严格的检验,包括化学元素分析、力学性能测试等,确保材料的各项性能指标符合设计要求,避免因材料质量问题导致产品精度下降.

精密加工工艺

先进加工设备:采用高精度的加工设备,如陶瓷雕铣机等,这些设备能够实现精确的尺寸控制和表面加工质量,保证陶瓷部件的精度达到微米甚至更高的级别.

加工精度控制:在加工过程中,严格控制各项工艺参数,如切削速度、进给量、切削深度等,以确保陶瓷部件的尺寸精度、形状精度和表面粗糙度。例如,对于阀杆等关键部件,其圆柱度、直线度等指标的加工误差控制在极小范围内。

研磨与抛光:对陶瓷部件进行精细的研磨和抛光处理,进一步提高表面质量,降低表面粗糙度,减少胶水在阀内的粘附和残留,从而保证点胶的顺畅性和精度。

设计优化

结构设计:优化陶瓷点胶阀的整体结构设计,使各部件之间的配合更加紧密、合理,减少因结构不合理导致的精度误差。例如,设计合理的流道形状和尺寸,确保胶水在阀内的流动均匀、稳定,避免出现涡流或死区,影响点胶精度。

密封设计:良好的密封性能是保证点胶精度的关键之一。采用先进的密封技术和密封材料,如特殊的橡胶密封圈或陶瓷密封面等,确保阀在工作过程中无泄漏现象,防止胶水渗漏影响点胶量和点胶位置的准确性.

质量检测与控制

外观检查:对生产出的陶瓷点胶阀进行全面的外观检查,查看陶瓷部件表面是否有裂纹、气孔、缺料等缺陷,以及各部件的装配是否牢固、整齐,如发现问题及时进行处理或报废,避免不合格产品流入下一工序。

尺寸精度测量:使用高精度的测量工具,如三坐标测量仪、千分尺、卡尺等,对陶瓷点胶阀的关键尺寸进行精确测量,确保各项尺寸参数符合设计图纸的要求,对于超出公差范围的产品进行调整或返修。

性能测试:进行点胶性能测试,模拟实际工作环境,检测点胶阀的出胶量、出胶速度、点胶精度等指标是否满足规定的标准。通过调整相关参数,如气压、电压等,使点胶阀的性能达到最佳状态,并对测试数据进行记录和分析,以便对产品质量进行持续改进.

人员培训与管理

专业技能培训:对生产操作人员进行专业技能培训,使其熟悉陶瓷点胶阀的生产工艺、操作流程和质量要求,掌握先进加工设备的操作技能和维护保养知识,提高操作人员的技术水平和工作质量。

质量意识教育:加强员工的质量意识教育,使全体员工充分认识到产品质量的重要性,树立 “质量di一” 的观念,在生产过程中自觉遵守质量管理制度,严格执行质量标准,确保每一个生产环节都不出差错。

供应商管理

严格筛选供应商:选择具有良好信誉、生产能力和质量保证体系的供应商提供原材料和零部件,对供应商进行实地考察和评估,确保其能够持续稳定地提供符合质量要求的产品。

建立长期合作关系:与优质供应商建立长期稳定的合作关系,加强与供应商的沟通与协作,共同解决生产过程中出现的质量问题,确保原材料和零部件的供应质量和及时性。