氧化锆陶瓷具有极好的韧性,耐冲击,高速运转不破碎,耐磨性极好(硅酸锆珠的5倍左右),而且其密度比其他陶瓷磨介高,比重大自然研磨效率高,基于如上种种优秀的品质,氧化锆陶瓷可以说是一种非常“恰当”的研磨介质材料。

粉体的超细化,往往需要更小的研磨介质支持,因此便出现了尺寸比较小的研磨介质。氧化锆陶瓷注塑件(0.1mm-3mm左右)主要应用于超细粉体的制备,与砂磨机、搅拌磨或球磨机配合使用,适用于要求“零污染”及高粘度、高硬度物料的超细研磨及分散。

图 氧化锆陶瓷注塑件

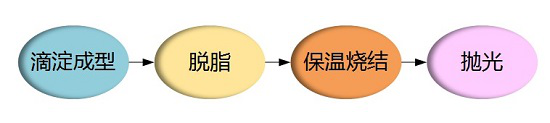

目前氧化锆陶瓷注塑件的制备工艺主要有滚动成型和滴定成型两种,其中滚动成型效率高,但制备出来的氧化锆注塑件品质较难把握,成品破损率大,而且使用过程中碎珠现象也很明显。而滴定成型制备氧化锆注塑件虽然产率相对降低,但注塑件成品球形度高,综合性能优秀。本文将为大家简单介绍氧化锆陶瓷注塑件的滴淀成型工艺路线。

氧化锆陶瓷注塑件滴淀成型工艺主要包含如下四个步骤:

步骤1 滴淀成型

将氧化锆粉料与混合胶混匀之后,加入到滴淀成型设备中,先通过滴定预成型形成氧化锆陶瓷颗粒,形成的氧化锆陶瓷颗粒经过风冷定型后,依靠重力落入冷却液中收集并形成氧化锆陶瓷注塑件生坯。

步骤2 脱脂

将收集到的氧化锆陶瓷注塑件生坯从冷却液中取出,然后放入脱脂液中加热至40-90℃进行脱脂,通常而言脱脂时间为1-4小时。

步骤3 保温烧结

将完成脱脂的氧化锆陶瓷注塑件生坯在1350-1550℃下保温3-6小时,烧结成氧化锆陶瓷注塑件生坯。

步骤4 抛光

对氧化锆陶瓷注塑件毛坯进行抛光,得到氧化锆陶瓷注塑件。

备注:上述步骤1中的氧化锆粉料为钇稳定氧化锆粉(氧化钇重量含量约5%)或铈稳定氧化锆粉(氧化铈重量含量约为6-20%)。混合胶由0.1-15%(重量)聚乙烯醇、84.9-99.5%(重量的)石蜡和0.1-5%(重量)的油酸配制而成。氧化锆与混合胶的重量比例为(60-90):(10-40)。冷却液由煤油、油酸和调和剂组成,调和剂可以是密度为06-1.2g/cm3的油类物质,用来调节冷却液的密度及粘度,可以是汽油、柴油、植物油或这些的组合。在上述氧化锆粉与混合胶混合之前,需要先对氧化锆粉料进行表征处理,表征处理的目的是士粉料在微观上达到均匀,宏观上复合滴淀成型所需的颗粒状态。

具体表征处理过程:先在中文窑炉中对氧化锆陶瓷粉进行热处理,采用球磨(球磨制备粉料粒度均匀)等研磨设备对粉料进行粒度均化处理,随后在分散设备中对粉料进行分散处理(可采用气流粉碎机进行分散处理)。

通过如上方案,在不同的具体实施方法下制备出来的氧化锆注塑件,按「JC/T2236-2012微晶氧化锆研磨介质球」附录A的测试方法测试得到氧化锆陶瓷注塑件的磨耗约在0.010-0.014g/(kg*h)。